企业最基本的生产单元是作业岗位,岗位活动的规范化标准化是实现企业安全运行的基础制定和实施岗位安全操作规程,是规范岗位安全作业行为开展岗位隐患排查治理建立岗位安全隐患清单的有效途径

. Z- m0 w- \8 x" M% R) O! F2 S$ f7 K6 k: z/ v6 g

适用单位

企业从事作业活动,且有相应安全风险的岗位,包括被派遣劳动者的作业岗位,应编制岗位安全操作规程;相关方人员在企业现场工作,要求相关方编制相应的岗位安全操作规程;

医院学校等单位有相应风险的作业岗位,也应编制岗位安全操作规程

- \' j9 i6 d1 K7 e3 y6 a. t- R

1 M7 ?6 P4 K2 \. c7 k: s4 B* s

' q, S( x0 E* X# C覆盖岗位

(1)设备作业,包括设备操作运行值班和巡查等作业人员,如机械加工设备操作焊接作业电气设备操作变配电运行值班空压站运行巡查装配加工作业餐饮后厨作业游乐设施操作等;

(2)手工作业,包括使用简单工具进行的作业,如使用化学品的绿化保洁作业使用打磨工具打磨作业使用工具进行装订包装作业等;

(3)维修检修岗位,如机械维修维修电工后勤设施维修管道维修等;

(4)试验检测岗位,如使用化学品的试验检测需现场取样的试验检测使用有相应风险的设备和工具进行试验检测锅炉水质化验学校实验和试验指导教师医院放射性检测等;

(5)仓储物流岗位,如搬运装卸库房保管库区巡查输送机械作业厂内机动车作业等;

(6)服务岗位,如宾馆客房服务餐饮场所服务景区游乐设施服务商场收发货等;

(7)其他有相应安全风险,且在现场作业的岗位

8 e2 _. p- t2 S

0 o R v+ ] t" V0 {$ d7 ]7 n" W$ d3 a# l, L V

# X5 F$ Y4 `0 Z3 K4 k7 [6 K

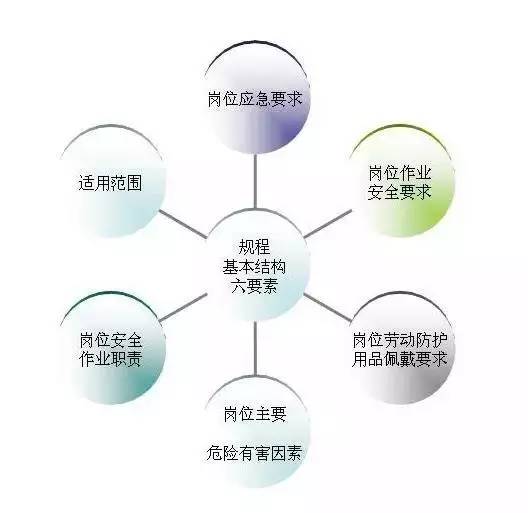

岗位安全操作规程的内容应涵盖岗位所有的安全作业要求,并符合安全生产标准化的要求其基本结构应包括以下六个必备要素,各要素内容应符合岗位实际

& r6 z" ]/ T: r* y4 z& H( P& o

5 x1 ~& F/ w( ]; o6 C2 ~岗位安全操作规程的基本结构六要素:

1在基本结构六要素的基础上,确定各个岗位安全操作的结构和内容

2根据确定的各岗位安全操作规程的结构,确定各岗位安全操作规程的主要内容;内容的确定应在前期对岗位调研收集整理的资料基础上,依据安全生产标准化的要求进行,编写前事先确定岗位安全的禁止性要求需特别强调的岗位个性化安全要求等重点内容;必要时,可形成各岗位安全操作规程的起草大纲,以便起草人员按规定的要求开展编制工作,保证编制质量

# ^2 E1 R6 J: v' a: F2 i" S( C& H9 X1 |3 V

一. 适用范围) `+ B8 s! Y1 H# y6 A

" Z0 E! X0 h. X( B

设置本要素的目的,是明确岗位安全操作规程的适用岗位范围,避免其他岗位人员误用;应具体规定本安全操作规程适用于哪些岗位,如:本规程适用于本公司各部门维修电工岗位本规程适用于本公司某某车间的某某车床操作岗位本规程适用于本公司某某部动力设备作业岗位,包括本岗位负责的空压机制冷机作业

# q* b6 |! x8 d9 A% _$ W

; R, F8 V" [; }, j" k二. 岗位安全作业职责

/ \- s+ ~9 ]. X. y3 A7 N" w: Q- [' t: M! c* h. B3 Q* H# ~# c) i1 Q

设置本要素的目的,是确定本作业岗位的安全职责并进行具体描述;应简要规定岗位人员负责的安全职责,通常包括本岗位日常事故隐患自我排查治理按岗位安全操作规程安全作业设备保养过程按规定安全作业本岗位事故和紧急情况的报告和现场处置等;特殊的岗位还应包括其巡视检查等职责

$ H9 w7 [, ]! F1 w' |3 N

* U3 V$ Q* L7 _' I; _三.岗位主要危险有害因素

. W: n( Q) e& ?6 N. e4 h

. L7 H' G0 `% Z# b! M, N设置本要素的目的,是通过岗位安全操作规程,提示岗位存在的风险,以确保岗位人员熟悉本岗位风险,树立风险意识,从而自觉执行岗位安全操作规程:应列出岗位涉及的主要危险危害因素,所谓主要危险危害因素,应归纳为岗位最常见的且风险相对较大的事故风险和职业危害风险,数量不限,通常在3-10个为宜,其他风险可提示岗位人员见本企业或本部门的危险源风险识别清单

主要危险有害因素应按本岗位相关作业活动分别描述,描述时应简洁地说明风险发生的原因过程和结果,如:某维修岗位使用台钻砂轮机和电动工具,应分别描述使用这些设备工具的风险;某岗位操作高速机械灌装生产设备,应分别描述其机械伤害风险和接触噪声的风险;某打磨岗位涉及在一般场所打磨和易燃易爆场所打磨,则应在描述一般场所打磨的风险的基础上,增加在易燃易爆场所打磨的风险危险有害因素的描述通常使用列表的方法,推荐的列表格式如下:

8 p9 G+ d6 o/ D. m* z* g8 J& ]1 n( q( Y0 p8 W

四.岗位劳动防护用品佩戴要求

R( ]4 y' }6 j0 q: G8 K; G6 l

# v6 T) u8 K* S设置本要素的目的,是明确规定岗位作业过程需佩戴的劳动防护用品,防止岗位人员出现不使用防护用品的隐患:应具体列出各类活动分别应佩戴的具体劳动防护用品,如:岗位作业人员进入作业区域应穿戴工作服工作帽,长发应盘在工作帽内,袖口及衣服角应系扣;进入变配电设施现场进行检修倒闸及维修作业应穿戴绝缘靴;带电检修和倒闸时应戴绝缘手套;某设备操作岗位作业时需佩戴防噪声耳塞,班后清扫设备时需戴防尘口罩等

$ a( ?. ?+ e* W

9 P0 ~9 S$ }" r3 ~五.岗位作业安全要求- [% X2 f, U" t: |3 i) K* S" T; S

1 F$ c: P4 U9 m# m设置本要素的目的,是规范作业全过程的安全要求,是岗位安全操作规程的核心内容:应具体规定作业前作业过程和作业后的岗位安全作业要求,包括隐患自查自改各类活动的安全要求和禁止性要求等;编写的具体内容较多,可根据岗位实际,选择文字描述或列表的方法;通常的编写内容包括:

1作业前的安全要求,通常包括开机作业前对交接班记录和标识设备设施和工具安全装置周边作业环境等进行隐患自查的要求消除隐患或上报的要求和方法开机前准备和开机的安全作业步骤和安全注意事项等;

2作业过程的安全要求,通常包括正常作业的安全操作注意事项排除故障时应注意的安全事项其他作业过程应注意的安全事项等,作业过程检查或巡查发现隐患的处置或上报要求等,作业过程禁止性事项等;

3作业后的安全要求,通常包括设备清扫保养过程应注意的安全事项关闭电源和气源前应注意的安全事项工作结束离开现场应进行的现场相关隐患检查和处置交接班记录和标识的要求等

; e. m4 D4 {8 R1 ~$ j. m5 Y4 U) _

4 u& E( v% E+ x6 A( `3 f; Z j: ?# S

六.岗位应急要求+ p. x; d) x0 Z7 ]6 \8 n' ~

. w) V- y( c! k) A设置本要素的目的,是将岗位涉及的现场应急要求列出,即使本岗位不需编制现场处置方案时,也能确保岗位人员熟悉和执行应急处置措施;应提示岗位可能发生的紧急情况事故征兆事件事故,并简要规定岗位第一时间进行处置的方法;如该岗位应急措施涉及流程和内容需编制所在区域设备的现场处置方案,则可提示其具体执行某某现场处置方案通常需提示和规定的内容包括:

1作业区域发生火险时的处置和疏散方法,如:立即停机断电;立即使用周边的灭火器进行灭火并同时报告带班人员;处置无效时立即撤离现场,按现场疏散指示标识到某某集合地集合等;

2设备发生紧急情况或事件事故时的处置方法,如:设备发生某某故障,应使用某某工具进行排除;设备发生某某故障,需人工排除时应关机或关闭生产线电源;人员的肢体衣服头发等被机械运转部位夹住或卷入时,应立即按下设备的紧急停止开关等;

3发生事件事故后报告的方法,通常要求首先报告带班人员,紧急情况下可直接报告单位安全管理人员或值班室监控室等,并列出报告电话;

4现场有人员受到伤害时的处置方法,可列出在第一时间进行抢救处置的简要方法,比较复杂的抢救方法通常可作为岗位安全操作规程的附件

来看下面的例子,学习如何实际应用!

岗位从事单一作业活动,或使用单一设备及简单的辅助设备工具时,按六个必备要素编制

; A8 E; N# _2 y0 g# y/ A s# h a, _- u, @) R8 M5 d9 L

s9 V- o2 e; ]% e- J9 p7 r

通用车床作业岗位安全操作规程(范例)

, m& N1 H' e" E: K: U/ n6 C3 i8 P4 ]8 e* N2 B9 k* N! o

2 H2 o/ g9 [) p, O9 k; u3 @% r) _

1 适用范围

本标准适用于本公司机械加工车间各类通用车床作业人员的安全作业

2 岗位安全作业职责

* 负责本岗位日常事故隐患自我排查治理,包括班前班中班后的排查和处置;

* 负责本岗位设备操作或其他作业,在作业和故障排除过程中,严格按照规定安全操作,正确佩戴和使用劳动防护用品;

* 负责本岗位设备设施及其安全装置工器具的日常保养,确保其安全功能完好有效,保养过程按规定安全作业,本岗位不能解决的问题,及时报修;

* 负责本岗位事故和紧急情况的报告和现场处置

3 岗位主要危险有害因素(危险源)

作业活动 | | | |

工件和刀具装卡 | | | |

卡盘无防松脱装置或工件装夹不牢,设备高速运转时卡盘或工件飞逸伤人 | | |

工件加工 | 选用刀具不当,或刀具受损有裂纹时,工件加工切削过程中刀具断裂飞出 | | |

加工过程测量工件或排除故障时,违章未停机作业,或误触动设备运行开关,设备意外运转伤人 | | |

加工棒料超过机床尾部时,未采取防弯措施,棒料在离心力作用下甩弯伤人 | | |

车床接地松动或脱落,接地电阻不符合使用要求,造成车床外壳带电并接触人体 | | |

作业人员未按要求使用防护眼镜,加工过程产生的切屑进入眼睛,或高温切屑接触皮肤 | | |

作业人员未佩戴工作帽,或违章戴手套操作等,头发或肢体等被运转设备部件夹入 | | |

使用砂轮机磨刀 | 使用前未检查,砂轮过期或有裂纹变薄,或操作不当,造成砂轮碎片溅出伤人 | | |

| | |

设备清扫 保养 | 设备清扫保养时,违章未停机作业,或误触动设备运行开关,设备意外运转伤人 | | |

| | |

4 劳动防护用品穿戴要求

4.1 作业人员应穿戴工作服工作帽,长发应盘在工作帽内,袖口及衣服角应系扣

4.2 高速切削作业时应佩带防护眼镜

4.3 加工铸铁工件清扫铸铁粉末时,应佩戴活性炭防尘口罩

4.4 车床操作作业不得戴手套;班后停机清理铁屑时,可佩戴帆布手套

4.5 使用砂轮机磨刀时,严禁戴手套作业,应佩戴防护眼镜和防尘口罩

5 作业安全要求

5.1作业前准备安全要求

5.1.1检查设备各部位是否完好,各手柄是否处在正常位置;使用气动夹具夹紧工件的,工作前应检查压缩空气达到工作压力后才能开始工作;检查传动带齿轮安全罩是否完好有效

5.1.2查看前一班次的交接班记录,是否有设备和工件刀具异常情况,是否已经排查;如前一班次工件未加工完成,需检查工件是否夹正夹牢,刀具是否选用正确并完好无破损

5.1.3查看周边作业环境是否无异常情况,包括电气箱柜及其线路是否完好,柜门是否关闭设备站立的脚踏板是否完好,设备照明是否完好有效设备及工具箱表面是否未放置工具杂物等

5.1.4对设备加注润滑油进行各项作业前的准备工作时,不得开机作业

5.2 作业过程安全操作要求

5.2.1装卸工件卡具安装刀具时,应停机并将刀架尾座顶针等移到安全位置,工件安装拆卸完毕后严禁将紧固扳手留在卡盘上;操作应符合以下安全要求:

* 工件要夹正夹牢,对卡盘进行紧固,检查确认紧固有效后方可开机加工;

* 长细的工件的尾部应使用顶针进行固定;加工超长料时,必须采取防弯装置,使用有效的中心架或跟刀架;加工棒料超过机床尾部时,应设置防护罩或防护栏;若超出300mm及以上时,应设置牢靠有效的支撑架中心架防护栏等;各类防弯防甩装置应可靠有效,并与警示标志配合使用;

* 刀具安装要垫好放正夹牢,加工前先锁紧方刀架,检查确认安装牢固,位置正确后方可加工;

* 装好工件和刀具后,应对极限位置进行检查,并将小刀架调到合适位置,以免小刀架导轨碰撞卡盘而发生事故

5.2.2切削时要精力集中,时刻注意切削进程,严禁随意离开机床,任何情况下不得用手棉纱等触摸旋转着的工件;操作应符合以下安全要求:

* 在刀架斜后方可观察切削情况,不得将头部正对工作旋转方向,身体不能离旋转工件太近;

* 选择合适的切削量,机床运转时严禁进行变速;

* 纵向或横向自动进给时,严禁大中拖板超过极限位置,以防脱落或撞卡盘;自动走刀时,人员不得离开设备,随时观察进给位置,及时停止防止碰撞;

* 测量零件时应停机并将刀架尾座顶针等移到安全位置

5.2.3车刀磨损后,要及时刃磨;使用砂轮机磨刀时应符合以下安全要求:

* 砂轮机开机前应检查防护装置砂轮是否完好有效;

* 开机后先进行试车,确认工作正常方可使用;

* 操作时人应站在砂轮的侧面,不得在砂轮侧面磨刀;

* 磨刀时手应握牢刀具,不得用力过猛;

* 磨刀时应通电使用砂轮机自带的吸尘装置

5.2.4清理切屑时应停机并将刀架尾座顶针等移到安全位置;操作应符合以下安全要求:

* 不能用手触摸切屑,清理切屑应使用拉屑钩扒屑铲毛刷等专用工具;

* 切屑过多过长过大时,应使用挡屑板,并及时清理

5.2.5操作过程中,发现车床有不正常声音及故障工件或刀具发生异常情况,应立即停车关闭电源进行处置,由于设备原因造成的异常,应立即向车间机械修理组报修

5.3 车床停车后的作业安全要求

5.3.1清扫机床时,严禁开机作业,应关闭电源进行

5.3.2清除切屑应用专用钩子或毛刷等工具,不得用手,防止刀尖切屑等物划伤手

5.3.3加油润滑机床导轨时,将溜板箱移至靠近尾架处,防止溜板箱刀架卡盘尾架等相撞

5.3.4下班前,整理工具及物件,清扫周边地面,并关闭设备控制柜电源开关,填写交接班记录,对车床上未完成的工件情况设备的异常情况等进行详细记录

6 岗位应急要求

6.1 工件和刀具发生松脱等现象时,应立即停机,停机前人员立即离开工件旋转方向,并通知周边人员离开现场

6.2 切屑进入眼睛皮肤,立即到厂医务室治疗;若碎片嵌入身体,切勿随意拔出,应由医师负责清理

6.3 发生机械伤害时,应立即进行包扎止血等处理,防止感染;严重的应立即到医院处置

6.4 发生设备漏电时,应立即关闭设备配电柜电源;如发生人员触电,不得用肢体接触触电者,首先应关闭电源,来不及关闭时,应使用绝缘物体将带电物挑开

6.5 周边发生火险时,应立即停机断电,使用周边的灭火器进行灭火,并同时报告车间当班带班人员(带班室电话-----);处置无效时立即撤离现场,按现场指示标识疏散到工厂东北大门处集合

/ a# c4 x" ~# o$ W' T+ @5 c" p! |

5 H" S" b( Q8 `; |0 {6 A