马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?免费注册用户名

×

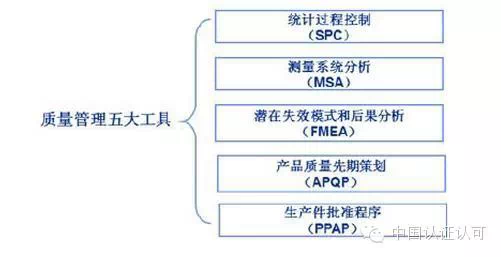

质量管理五大工具 你值得拥有 2015-05-21 [url=]中国认证认可[/url]

. l- d# {$ ~0 ~) ^7 U6 f& t' `) k6 O/ N+ l# g

: V/ ]9 T1 D3 W- C: R

质量管理五大工具,也称品管五大工具。 包括:

8 V/ R: t" z3 z1.统计过程控制(SPC:StatisticalProcessControl);9 ^1 C$ k2 \% l l* Q6 B" K5 _

2.测量系统分析(MSA:Measure SystemAnalyse);

* n( M6 B- n' i9 H9 @" p# L3.失效模式和效果分析(FMEA:Failure Mode&Effct Analyse);. M* _) h! x( I) T. ]

4.产品质量先期策划(APQP:AdvancedProductQuality Planning);

- G: w" P# e* F% k: p- v: W0 X5 C5.生产件批准程序(PPAP:Production PartApprovalProcess)。

& i' @: ~) ~# f5 t4 i: |, U0 j

. u+ A: p4 L# i" h

五大工具的作用和目的 1、统计过程控制(SPC) & {& Z- N+ J6 V1 B. Y: w3 D* G, ^) ?

SPC是一种制造控制方法,是将制造中的控制项目,依其特性所收集的数据,通过过程能力的分析与过程标准化,发掘过程中的异常,并立即采取改善措施,使过程恢复正常的方法。

/ T7 y. u) c! _+ h! d( n8 w8 {& v( r; E C) S0 w

实施SPC的目的: · 对过程做出可靠的评估; · 确定过程的统计控制界限,判断过程是否失控和过程是否有能力; · 为过程提供一个早期报警系统,及时监控过程的情况以防止废品的发生; · 减少对常规检验的依赖性,定时的观察以及系统的测量方法替代了大量的检测和验证工作 2、测量系统分析(MSA)1 ]( i+ v+ a7 A( w- ]

- W4 t$ ~9 w+ G测量系统分析(MSA)是对每个零件能够重复读数的测量系统进行分析,评定测量系统的质量,判断测量系统产生的数据可接受性。 实施MSA的目的:

/ D* Z8 L& X# c" p6 y0 K

5 o' g7 n7 m! T/ S1 s, B0 D& w了解测量过程,确定在测量过程中的误差总量,及评估用于生产和过程控制中的测量系统的充分性。MSA促进了解和改进(减少变差)。6 P# l8 S4 J/ c8 `+ r0 h8 A

4 E H- Y/ E" ~6 a5 U; a" t

在日常生产中,我们经常根据获得的过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化;那么,怎么确保分析的结果是正确的呢?我们必须从两方面来保证:

+ A$ j& |, h1 `4 q9 K

4 ]+ }6 v2 e+ v0 e/ r# y$ D% v/ ^$ q(1)是确保测量数据的准确性/质量,使用测量系统分析(MSA)方法对获得测量数据的测量系统进行评估; " Y1 s. p% U: j+ F; b6 I

(2)是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等。 MSA使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分。

7 h( ^0 R0 [! \. q ]- y% V) [ m# A; z& g0 Z8 a/ Z8 M3 V

3、失效模式和效果分析(FMEA): n. |" N. ^: z/ b5 Y. u2 x) t

) U! Y4 A) |" z9 D7 N- L

潜在的失效模式和后果分析(FMEA)作为一种策划用作预防措施工具,其目的是发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少潜在失效发生的措施并不断地完善。$ ]( H+ H1 n$ y7 }# b

) c+ M% L' e- M+ Q+ ?2 K实施FMEA的目的:

§ 能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机。 § 找到能够避免或减少这些潜在失效发生的措施; 4、产品质量先期策划(APQP)

* f& J! a& a6 n

! ~% `2 H- Z+ m1 i8 A5 iAPQP是用来确定和制定确保产品满足顾客要求所需步骤的结构化方法。 APQP的功能:

2 b K% ~ v# J8 a( v

$ `- ]* c1 G$ `- |# `. I# E' W为满足产品、项目或合同规定,在新产品投入以前,用来确定和制定确保生产某具体产品或系列产品使客户满意所采取的一种结构化过程的方法。为制订产品质量计划提供指南,以支持顾客满意的产品或服务的开发。

1 Q1 }7 I( f# i, ^4 c ^/ F! e8 ~9 T; [4 o: q

5、生产件批准程序(PPAP)% A E# R3 u# [* s

8 C% g' `: U/ @1 A$ c7 s生产件批准程序为一种实用技术,其目的是在第一批产品发运前,通过产品核准承认的手续,验证由生产工装和过程制造出来的产品符合技术要求。

实施PPAP的目的: o 确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求。 o 并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜能。 2 `; ]2 s, `+ Y/ i+ J8 d* b

# q5 v1 p: d& a3 E' Z! W7 B" S

来源:网络

) e& l7 ?5 M" B5 k2 T8 E( R+ P

% ?5 s. {- V/ i" l5 X

& P! O0 F7 x% u, W |